亲爱的读者朋友,这个月使用国泰的镀膜设备成功研制了宽带超低减反射膜,实现了国产设备的量产考验,小编想把这个好消息及时通报大家,故在此插编了一期。塑料镀膜还有一期结束,在五月份将专门撰写一期,根据以往读者的反馈意见给与答复和建议。

宽带超低减反射膜的设计与制备

减反膜(又称增透膜)是光学器件的重要组成部分之一,减反膜的作用是使得光学器件的降低反射光能量损失,提升光学系统的成像质量和性能,如:手机、相机镜头、投影仪等。在光学器件表面镀制超低减反射膜可改善杂散光引起的鬼影问题,如图1所示。

图1 鬼影对成像的影响

本文使用的镀膜设备为国泰真空研发的1350型镀膜机,如图2所示。配置国泰自主研发的GTRF-17型射频离子源和BCS202G-01型电子枪,真空系统配置分子泵、罗茨泵、机械泵及深冷系统,膜层厚度采用晶控控制,基板温度采用下烘烤控制模式。

图2 国泰1350型镀膜机结构

1、减反射膜设计理论

当光线从折射率为n0的介质射入折射率为n1的另一介质时,在两介质的分界面上就会产生反射。如果介质没有吸收,光线垂直入射时,反射率 ,为了减少界面的反射光,通常在界面上镀一层或多层膜,使反射光趋于0,达到减反射的效果。

宽带超低减反射膜的设计,参考Willey提出的宽波段高透过率经验公式,即:

式中W是低反射的带宽;D是除了最外层以外的高低折射率的差值;T是减反射膜总的光学厚度,L则是最外层薄膜的折射率。

由上式可知,设计宽带超低减反射膜时,所选材料的高低折射率差值尽可能大,最外层薄膜材料的折射率要尽可能小。

2、制备难点

对于可见光区域,制备的减反膜的基板主要有光学玻璃、光学晶体和光学塑料。本文选用光学玻璃制备超低减反射膜,光学玻璃透明度高、均匀性好、光学常数稳定。

本文以应用最广的光学玻璃K9为基板,研制可见波段高强度超低减反射薄膜。由于膜系结构存在薄层,制备中薄膜的沉积速率、薄膜厚度的微小变化都会导致光谱漂移,因此研究镀膜过程中的厚度误差控制是超低减反射膜的难点;另外,该减反射膜应用在成像系统中,对薄膜的机械性能要求很高,需要通过各种环测项目,故研究提升薄膜机械性能的镀膜工艺是制备的第二个难点;最终如何实现超低减反射膜的量产是第三个难点。

3、膜系结构设计

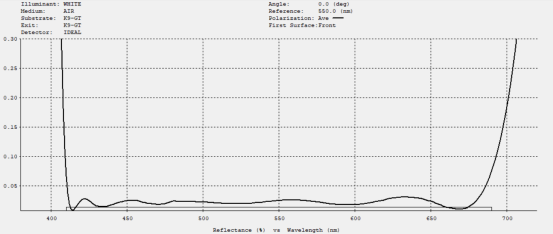

利用膜系设计软件进行膜系结构优化,得到的理论光谱曲线,如图3所示。

图3 理论设计光谱曲线

如果想要光谱曲线更加平滑,降低反射率平滑光谱,在上述膜系基础上第一层增加低折射率材料,优化结构如图4所示。

图4 优化后的13层理论光谱曲线

4、超低减反射膜光谱调试

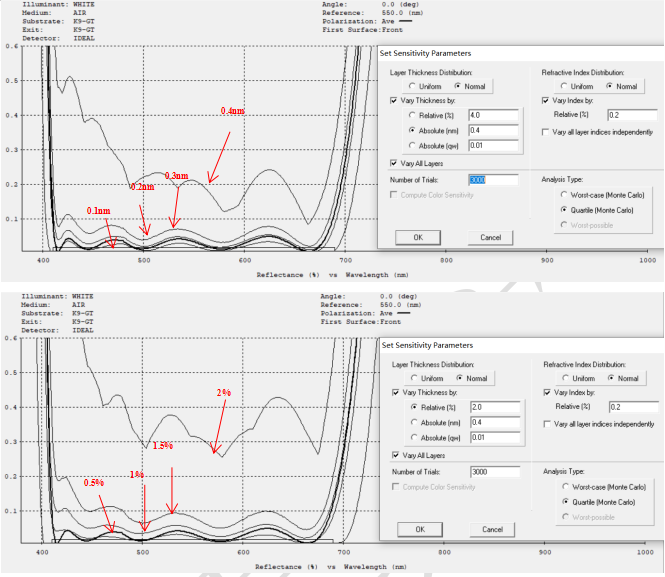

首先考虑误差的影响,分别采用绝对误差和相对误差进行分析模拟,分析类型选择四分位数,绝对误差设置为0.4nm,即每层膜厚的随机误差最大±0.4nm,相对误差取2%,即任意膜层实际镀膜厚度在100%±2%之间变化,得到的误差分析情况如图5所示。

图5 膜厚的随机误差影响情况

从图中可以看出,单层厚度变化超过0.3nm就会导致平均反射率超标,厚度相对变化超过1.5%也会导致平均反射率过高,而实际镀膜过程中,膜层厚度在8nm-160nm之间,既要考虑到薄层的绝对厚度变化、又要考虑到较厚膜层的相对厚度变化。

实际镀膜过程中,误差产生的情况有以下几种:

①膜厚仪本身厚度控制误差;②工件盘伞架跳动导致的厚度误差;③电子枪光斑偏移导致的膜厚误差;④膜层厚度控制不准确产生的误差。①②③引入的误差是设备本身的误差,受设备稳定性影响较大,本文使用的设备经过测试稳定性较好,前3种误差影响较小,如何成功镀制超低减反射膜的问题,转变为精确控制膜层厚度,减少设备误差,得到准确的厚度值。Tooling值表示膜层的实际厚度与设计厚度的比值,经过测试薄层的Tooling值与较厚膜层的Tooling值是有差异的,它的差异主要是镀膜厚度和沉积表面两个因素影响。

镀膜厚度导致Tooling不同的原因是打开挡板后开始蒸镀到蒸发速率稳定的过程和关闭挡板后剩余蒸发的过程引起的,假设两过程镀膜厚度稳定为固定值x,引入的误差为A,速率稳定镀膜的厚度为y,A=x/(x+y),对于薄层y与x接近,A值较大,对于较厚层,y远大于x,此时A值很小。

沉积表面的不同会导致Tooling值的差异,单层计算Tooling值时是在基底材料上镀较厚的单层材料,实际制备过程是高低折射率材料交替镀膜,因此得到单层膜的Tooling值后还需要在单层Tooling的基础上再进行实验得到单层材料在其他材料沉积表面镀膜的精确Tooling值。

从上述分析,Tooling值很难计算精确,在修正膜系结构时,针对不同的膜层厚度,不改变Tooling值,只是微调膜厚。

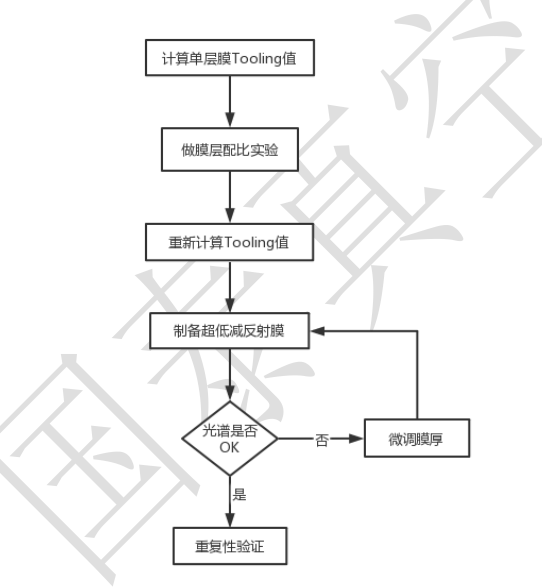

根据上述两个影响因素,得到如图6所示的调试流程图。

图6 调试流程图

根据此调试流程,调试设计的膜系,得到较好的光谱曲线,如图7所示

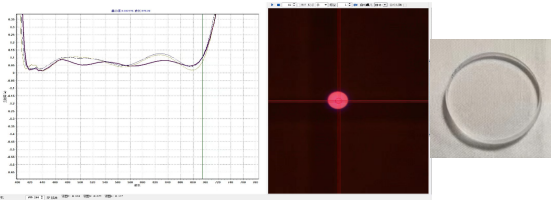

图7 调试后实际镀膜结果

对超低减反射膜进行环测,水煮后膜层受到不同程度的损伤,导致光谱发生漂移,调整工艺,水煮后膜层的实物图和曲线见图8所示,420-680nm平均反射率从0.058%升高到0.076%,在要求范围内。采取的措施为:增加烘烤温度、改变离子源辅助工艺,两种方式均可以使薄膜的机械性能得到提升,达到环测要求。

图8 调整工艺后的曲线和实物图

关于超低减反射膜如何解决量产问题,此膜层结构的敏感度较高,若想实现量产,对膜厚的均匀性和材料折射率的一致性要求很高。

改善厚度一致性:伞架径向均匀性通过补正挡板修正误差到0.5%以内,伞架横向均匀性通过提高伞架制作精度,减小伞架旋转跳动来减小误差到1%。

改善材料折射率一致性:通过调整烘烤的温度分布,使得温度均匀性控制在5℃以内;镀膜使用离子源辅助镀膜,需要调整离子源角度和加速极电压值,改变离子束流发散角度,使离子束流均匀辐照在伞架各个位置。

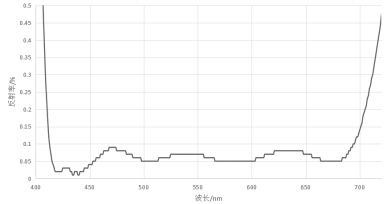

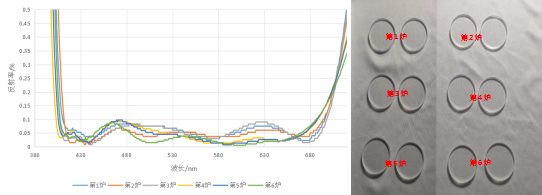

连续镀膜6炉超低减反射膜,光谱结果如下图9所示,420-680nm平均反射率分别为:0.056%、0.049%、0.053%、0.048%、0.044%、0.042%,均满足光谱设计要求。

图9 连续镀膜光谱曲线及实物图

超低减反射膜的制备具有一定难度,首先需要稳定的设备,如果每炉随机误差过大,没有重复性,则无法满足精度要求很高的超低减反射膜的制备要求。其次,调试过程需要分析误差来源,调整膜系时变化量尽可能要小,优先敏感层。最后离子源和温度等工艺参数对于超低反射膜的机械性能提升取决定性作用,需要首先考虑。

总结:

此次制备的超低减反射膜可以达到420-680nm、Rave<0.1%的光谱目标,并且能够通过高温水煮、摩擦测试等环测要求,连续镀膜结果无异常。从而验证了国泰真空自主研发的射频源、电子枪具有稳定性和设备的可靠性,满足批量生产的需求。